- Müəllif Henry Conors conors@fashionrebelsbook.com.

- Public 2024-02-12 03:58.

- Son dəyişdirildi 2025-01-23 09:09.

İşin səmərəliliyi və keyfiyyəti lazımi alətlərin, materialların və bacarıqların mövcudluğundan asılıdır. Nəzəriyyə bilikləri də hansı istiqamətdə olmasından asılı olmayaraq istənilən biznesdə uğura əhəmiyyətli dərəcədə təsir göstərir. Qaynaq ən çox yayılmışlardan biri hesab olunur.

Bu fəaliyyət növü material, avadanlıq, iş təcrübəsi, eləcə də nəzəri bilik tələb edir. Lazımi məlumatları mənimsədikdən sonra bir insan tikişin nə olduğu, qaynaqların hansı təsnifatının mövcud olduğu və müxtəlif metal məmulatların birləşdirilməsi üçün ən yaxşı variantı necə seçmək barədə bir fikir əldə edir.

Qaynaq nədir?

Qaynaq zamanı prosesdə üç metal bölmə iştirak edir: elektrod rolunu oynayan üçüncünün köməyi ilə iki parça bir-birinə bərkidilir.vəzi. Metal hissələrin bir-biri ilə qovşağında bir dikiş meydana gətirən istilik prosesi baş verir. Beləliklə, tikiş ərimiş və bərkimiş dəmirin təsiri nəticəsində əldə edilən metal konstruksiyanın bir hissəsidir.

İstənilən metalları qaynaqla birləşdirə bilərsiniz. Onların öz struktur xüsusiyyətləri var, buna görə müəyyən bir bərkitmə növü seçilir. Qaynaqların təsnifatı yapışma növü, material və digər parametrlərdən asılı olaraq aparılır. Hər bir əlaqənin öz təlimatları və öz icra qaydası var.

Ölçülər

Qaynaqların uzunluğa görə təsnifatı var. Ölçüdən asılı olaraq qaynaq tikişləri:

- Qısa. Ölçüsü 30 sm-dən çox deyil. Belə bir tikiş əvvəldən axıra qədər bir istiqamətdə aparılan qaynaq nəticəsində yaranır.

- Orta. Dikiş uzunluğu - 30 sm-dən 1 metrə qədər. Bu tikişlər ortadan kənarlara qədər qaynaqlanır. Onlar üçün tərs addım üsulu idealdır. Onun mahiyyəti, bütün tikişin qaynaqla alternativ olaraq işlənən bir neçə hissəyə bölünməsindən ibarətdir. Bu seqmentlərin hər birinin uzunluğu 10-30 sm arasındadır.

- Uzun (bir metrdən çox). Onlar orta tikişlərlə eyni şəkildə qaynaqlanır, yeganə fərq buradakı bölmələrin sayının daha çox olmasıdır.

Qaynaqlanmış birləşmələrin növləri

Qaynaqların təsnifatı bərkitmə növünə görə də aparılır. Dörd növ əlaqə var:

- but;

- T-formalı;

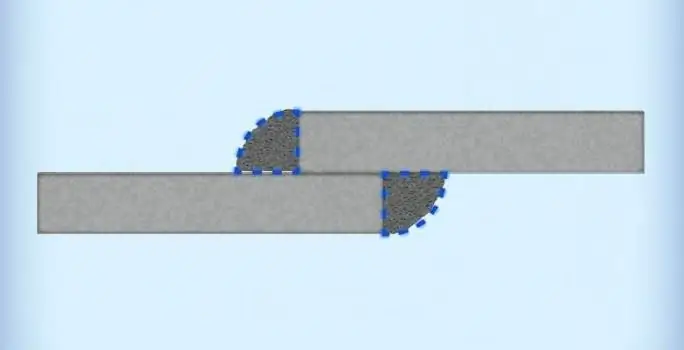

- üst-üstə düşən;

- bucaqlı.

Ən ümumi növü

Döşəmə bağlanması zamanı məhsulun qalınlığı nəzərə alınır. Bu, çoxlu materiala qənaət edir.

But muftası ən populyar hesab olunur. Bunun səbəbi bu qaynaq prosesinin ən sürətli və qənaətcil olmasıdır.

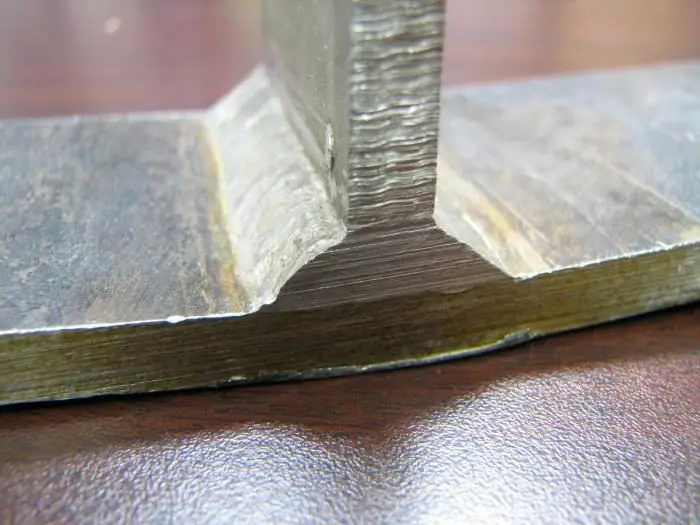

T-qaynaq. Xüsusiyyətlər və Tövsiyələr

Bu tip debriyaj metal məmulatların T şəkilli birləşməsi ilə xarakterizə olunur. Döşəmə bağlamada olduğu kimi, tikişlərin birtərəfli və ikitərəfli olmasından asılı olaraq metalın qalınlığına xüsusi diqqət yetirilir.

Bu tip debriyajı tətbiq edərkən aşağıdakı tövsiyələrə əməl etməlisiniz:

- Müxtəlif qalınlıqda olan iki məmulatı birləşdirərkən T-qaynağını yerinə yetirərkən qaynaq məşəlini qalın məhsula nisbətdə 60 dərəcə bucaq altında saxlamaq lazımdır.

- Qaynaq işləri strukturu "qayıqda" yerləşdirməklə asanlaşdırıla bilər. İş parçasının bu mövqeyi bu yapışma növü üçün ən çox rast gəlinən qüsurlar hesab edilən alt kəsikləri, buraxılmış az bişmiş yerləri aradan qaldıracaq.

- Qaynaq məşəlinin bir keçidi təsirsiz olarsa, qüsurlu sahələr qala bilər, onlar qaynaq elektrodlarını vibrasiya etməklə qaynaq edilməlidir.

- T-birləşmədə birtərəfli qaynaq da məhdudlaşdırıla bilər. Bunu etmək üçün qaynaqdan istifadə etməlisinizRW-dəmləməyə imkan verən Oineo Tronic Pulse avadanlığı.

dövrə qaynağı

Bu növ birləşmənin prinsipi qalınlığı 1 sm-dən çox olmayan məhsulların ikitərəfli qaynaqıdır. Bu qaynaq, nəmin borular arasındakı boşluğa daxil olmasının qarşısını almaq lazım olduğu hallarda istifadə olunur. polad təbəqələr. Bu iş nəticəsində iki tikiş meydana gəlir. Bu növ qaynaq uzunmüddətli hesab olunur və işləmək üçün daha çox material tələb etdiyi üçün qənaətcil deyil.

Bucaqlı tutuş

Bu növ qaynaq metal məmulatları bir-birinə perpendikulyar vəziyyətdə birləşdirmək üçün istifadə olunur. Çarşafların qalınlığından asılı olaraq, künc qaynağı əyilmiş kənarların olması və ya olmaması ilə xarakterizə olunur. Lazım gələrsə, bu növ əlaqə məhsulun daxilindən edilir.

Qaynaqların formaları

Xarici səthin formasına görə qaynaqların təsnifatı üç növü müəyyən edir:

- Düz. Dinamik və dəyişən yüklər altında effektivdir, çünki bu tikişlərdə (konkavlar kimi) kəskin düşmələrə səbəb ola biləcək və qaynaq bağını məhv edə biləcək gərginlik konsentrasiyası yoxdur.

- Qütb. Qaynaq tikişinin 0,3 sm-dən çox olmayan qabarıqlığı məqbul hesab edilir. Əks halda qaynağın qabarıqlığı həddindən artıq hesab olunur və qüsur kimi qəbul edilir. Çuxurun səviyyəsi ən böyük olduğu sahədə ölçülürəyilmə.

- Qaldırılmış tikişlər. Onlar çox miqdarda bərk metalın yığılması nəticəsində yaranır və qənaətsiz hesab olunur. Ancaq eyni zamanda, konveks tikişi verən qaynaqlı birləşmə düz və ya konkav qaynaqlı birləşmədən daha statik yük altında daha təsirli olur. Qabarıqlıq indeksi əsas metalın səthindən ən böyük çıxıntı nöqtəsinə qədər olan məsafədir. Alt qaynaq üçün 0,2 sm-dən çox olmayan və digər mövqelərdə edilən qaynaq üçün 0,3 sm-dən çox olmayan qabarıqlar standart hesab olunur.

Kosmosdakı mövqeyə görə qaynaqların təsnifatı

Kosmosda yerləşdirmə meyarına görə, dörd növ tikiş var, onların hər birinin öz xüsusiyyətləri və qaynaq üçün tövsiyələri var:

- Aşağı tikişlər. Texniki cəhətdən onlar ən sadə hesab olunurlar. Aşağı dikişlərin qaynağı aşağıdan mövqedə düz bir səthdə aparılır. Bu proses yüksək səmərəlilik və keyfiyyətlə xarakterizə olunur. Bu, qaynaqçı üçün daha rahat şəraitlə bağlıdır. Ərinmiş metal öz çəkisi ilə üfüqi vəziyyətdə yerləşən qaynaqlı hovuza yönəldilir. Alt tikişlərin bişirilməsini izləmək asandır. İş tez tamamlandı.

- Üfüqi tikişlər. Qaynaq işi bir az daha çətindir. Problem ondadır ki, ərinmiş metal, çəkisinin təsiri altında, aşağı kənarlara axır. Bu, yuxarı kənarda kəsiklərə səbəb ola bilər.

- Şaquli tikişlər. Onlar şaquli müstəvidə yerləşdirilmiş metal məhsulların birləşdirilməsinin nəticəsidir.

- Tavan tikişləri. Bu qaynaq hesab olunurən çətin və məsuliyyətli. Minimal rahatlığı ilə xarakterizə olunur. Qaynaq prosesi zamanı şlakların və qazların buraxılması çətinləşir. Hər kəs bu işin öhdəsindən gələ bilmir, çox təcrübə lazımdır, çünki iş zamanı üzünüzə şlak düşməsini saxlamaq asan deyil. Bağlantının keyfiyyətinə və möhkəmliyinə riayət etmək vacibdir.

Qaynaqlar və birləşmələr necə müəyyən edilir?

Qaynaqların təsnifatı və təyinatı xüsusi nişanlar, xətlər və işarələrdən istifadə etməklə aparılır. Onlar montaj rəsminə və strukturun özünə yerləşdirilir. Qaynaqlanmış birləşmələrin və tikişlərin təsnifatı tənzimləyici sənədə uyğun olaraq bərk və ya kəsik ola bilən xüsusi xətlərdən istifadə etməklə göstərilir. Davamlı görünən qaynaqları, tire görünməyənləri göstərir.

Dikiş simvolları işarədən rəfdə yerləşdirilir (tikiş ön hissədə yerləşirsə). Və ya əksinə, şelfin altında, dikiş tərs tərəfə yerləşdirilirsə. Nişanlar qaynaqların təsnifatını, onların kəsildiyini, qaynaq üçün seqmentlərin yerləşdirilməsini göstərir.

Əlavə nişanlar əsas ikonaların yanında yerləşir. Onlar dəstəkləyici məlumatları ehtiva edir:

- qaynaq armaturunun çıxarılması haqqında;

- əsas metala hamar keçid və sallanma və qeyri-bərabərliyin qarşısını almaq üçün səthə qulluq;

- tikişin aparıldığı xətt haqqında (bağlıdır).

Eyni dizaynlar və eyni GOST-un məhsulları üçün standart simvollar və texniki tələblər verilir. Quruluşda eyni dikişlər varsa, o zaman onlarseriya nömrələrini vermək və onları qruplara bölmək daha yaxşıdır ki, onlara da rahatlıq üçün nömrələr verilir. Qrupların və tikişlərin sayı haqqında bütün məlumatlar normativ sənəddə göstərilməlidir.

Dikiş mövqeyi

Qaynaqların təsnifatı qaynağın mövqeyinə əsaslanır. Onlar:

- Birtərəfli. Qalınlığı 0,4 sm-dən çox olmayan qaynaq təbəqələri nəticəsində əmələ gəlir.

- İkitərəfli. 0,8 sm qalınlığında metal təbəqələrin ikitərəfli qaynaqlanması zamanı baş verir. Hər birləşmə üçün yapışmanı təmin etmək üçün 2 mm boşluqlar buraxmaq məsləhətdir.

Mümkün qüsurlar

Qaynaq zamanı qüsurlar həddindən artıq cərəyan və qövs gərginliyi səbəbindən baş verə bilər. Bu da elektrodların düzgün olmayan manipulyasiyasının nəticəsi ola bilər. Qaynaq qüsurlarının yerləşdiyi yerə görə təsnifatı:

- Yerli. Onları müəyyən etmək üçün nəzarətdən ibarət olan bir texnika istifadə olunur: strukturu məhv etməmək, tamamilə və ya qismən məhv etmək.

- Çöldə. Onlar xarici müayinə ilə asanlıqla müəyyən edilir.

Lazımi təcrübənin olmaması, kifayət qədər hazırlıq işlərinin aparılmaması, səhv ölçmələr nəticəsində qaynaq rejiminin pozulması səbəbindən qüsurlar aşağıdakılara bölünür:

- Füzyon çatışmazlığı. Birləşdirilmiş elementlər arasında birləşmələrin lokal olmaması ilə özünü göstərir. Qüsur stress konsentrasiyasının artmasına və qaynağın kəsişməsinin azalmasına səbəb olur. Belə bir qüsuru olan bir dizayn aşağı güc və etibarlılıq ilə xarakterizə olunur. Füzyon çatışmazlığının səbəbisürətli rejimdə həm qeyri-kafi cərəyan gücü, həm də qaynaq ola bilər.

- Altdan kəsilmiş. Qüsur əsas metalın qalınlığının yerli azalmasından ibarətdir. Bu problem qaynaqların kənarlarında baş verir.

- Yandırın. Qüsur qaynaqda bir boşluğa bənzəyir. Qaynaq hovuzundan ərimiş metalın sızması səbəbindən baş verir. Yanıq qəbuledilməz qüsurdur və təcili olaraq aradan qaldırılmalıdır.

- Möhürlənməmiş krater və ya çökəklik. Dikişin sonuna yaxınlaşma zamanı qövs qırılmaları səbəbindən baş verir.

- Axın. Qüsur qaynaq metalının birləşmədən əsas metala axmasında özünü göstərir.

Qüsurlar müxtəlif səbəblərdən yarana bilər, lakin bunların hamısı yapışma, xidmət qabiliyyəti, dəqiqlik və görünüşü azalda bilər.